Le vendredi 14 janvier 2011, nous étions un groupe du Canoë Kayak Club de Vannes (CKCV) à être accueilli chez le fabricant de kayaks Plasmor pour visiter les ateliers de moulage et d’assemblage ainsi que le magasin de vente au public où étaient exposés les différents modèles de la gamme avec les accessoires les plus divers et les plus inattendus (voile, moteur électrique, vivier…).

Notre objectif était de découvrir les étapes de la fabrication d’un kayak et les matériaux employés.

Pendant près de 2 heures, le dirigeant de Plasmor, Dominique Bourçois, nous a guidés dans les ateliers et expliqué par le détail comment sont employées les 25 heures nécessaires à la fabrication d’un kayak.

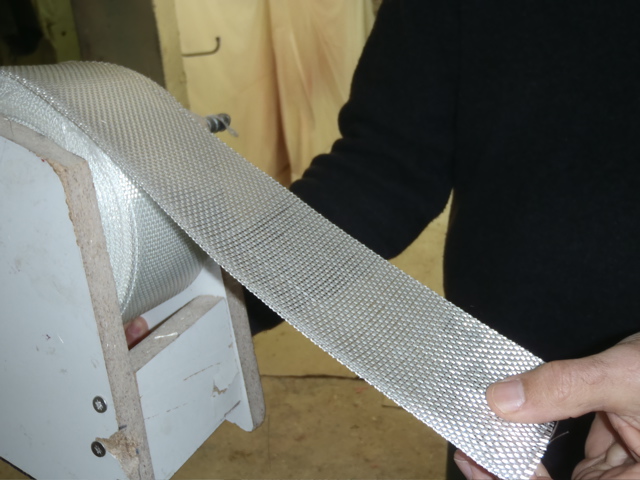

Nous avons ainsi vu les moules dans lesquels on dépose successivement le gel-coat coloré, puis les différentes couches de mat et roving (tissus de verre) et la résine polyester. A un certain stade de la polymérisation, les moules coque et pont sont fixés ensemble pour former l’ensemble « kayak ». Une bande de mat et roving est posée par l’intérieur pour consolider la liaison « coque-pont » et parfaire son étanchéité.

Eclosion d’un kitiwec *

Nous avons assisté au démoulage, à la pesée du kayak puis enfin aux dernières étapes qui consistent à poser hiloire, siège, cloisons de caissons, puits de dérive, joint de pont, bande d’étrave et accessoires… et à faire des tests d’étanchéité sous pression.

Ce fut très instructif pour nous tous, utile pour l’entretien et la réparation de notre flottille.

Nous sommes repartis avec des kayaks de la gamme, K17 et K19, Kitiwec, Catchiky et Kialivak pour les essayer l’après-midi dans le Golfe du Morbihan.

(*) « kitt-i-vèèik » répété, rapide et nasillard est le cri de la Mouette tridactyle

Reportage photos

La fabrication d’un kayak chez Plasmor fabriquant de bateaux de randonnées.

Application du gel-coat coloré dans un moule poli, bien brillant (ici c’est un moule de dérive). Ensuite seront déposées les différentes couches de mat et roving (tissus de verre) et la résine polyester.

C’est en tout 25 heures qui seront nécessaires pour fabriquer un kayak. Nous n’avons vu aucun robot, tout ça c’est de l’artisanat…